Як зробити сучасну надувну байдарку? На перший погляд не дуже складно — для цього потрібен рулон хорошої ПВХ-тканини, трохи обладнання, прямі руки і готово.

А щоб дізнатися більше, ми завітаємо на виробництво до фірми ZelGear, продукцію якої я пробував на тест-драйві.

ZelGear випускає досить широкий асортимент продукції для водного туризму — байдарки, катамарани, SUP-и, тенти із надувним каркасом, жилети, буї, гермомішки та навіть оболонки для старих каркасників. Все охопити одним дописом не вийде, тому я акцентую увагу саме на виготовленні байдарок. Виробництво розмішується у декілька цехів і розташоване неподалік від Києва.

Починається все із розкрійного цеху, заставленого рулонами із ПВХ-тканини німецького виробництва. Типово використовується матеріал щільністю 850 г/м², проте можливі варіанти. Також виробник пробує використовувати ТПУ (термополіуретан), що легший та міцніший — наразі виготовлено експериментальний зразок байдарки та вирішуються деякі технологічні питання. Цікаво, як ТПУ вплине на вартість готового виробу?

Посеред цеху стоїть великий стіл для розкрою. Наразі тут нічого не кроять, готуються для нової партії, перевіряють лекала. Цей етап виконується вручну, хоча фірма вивчає питання про плотери.

Є невелика розкрійна машинка для нарізання стрічок — вони використовуються для склеювання та зварювання швів. Наразі використовуються тканини червоного, синього, жовтого, зеленого та білого кольорів. Основні комбінації — сіро-червоний та сіро-синій. Хоча, можна замовити інші кольорові комбінації із наявних матеріалів. Який вигляд матиме таке поєднання — ну, то вже інше питання.

Крім того, віднедавна, ZelGear використовує тканину Airdeck і мене дуже цікавило, як вона виглядає всередині. Волокниста структура дозволяє надутій деталі тримати пласку форму. Використовується в байдарках серії Alpha-Z, The One, а також в експериментальних моделях, про які я розказував. Сам airdeck дещо дорожчий за звичайний ПВХ, проте для виготовлення дна не треба клеїти внутрішні перегородки, а тому вартість деталі виходить приблизно однакова.

В надутому вигляді airdeck має такий вигляд. Фото ZelGear, виставковий зразок матеріалу.

Із розкроєного матеріалу збирають деталі байдарок та катамаранів. Шви або склеюють, або зварюють. Виробник намагається використовувати зварювання скрізь, де це можливо, проте без понюхати клею не обходиться, особливо в тих місцях, де складні форми.

Ті шви, які не поміщаються у станок, поправляють феном. При виготовленні байдарок багато ручної роботи — можна сказати модним словом, що вони handcrafted. Ось тут я подумав, наскільки реально склеїти байдарку собі вдома? Мабуть, ZelGear не хоче, щоб я так думав. Ні, вони спокійні — вдома на колінці з феном, із китайського ПВХ, ви не зробите виріб і близько того рівня, що пропонують вони.

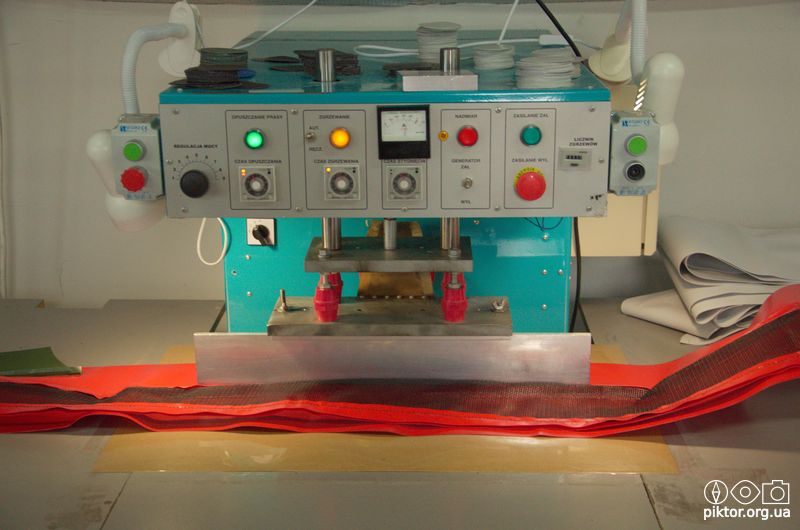

Власне, зварювальний станок якраз зварює деталі для Ігли. Він там не один: для деталей криволінійної форми використовується інший. Пишуть, що зварювання станком це значно більший рівень якості, аніж феном. Тому на якість швів та матеріалів фірма дає три роки гарантії. В ZelGear навіть запевняють, що на надувна байдарка витримає хащі Поліської регати (і колись вони там були).

В іншому цеху збирають деталі для катамарана. На фото видно, як робиться шов у надувному балоні — знизу кладуть стрічку, до якої кріплять розкроєні деталі. Після герметизації, для надійності, зверху це також покривається стрічкою.

В катамаранах для посадки веслувальників, використовують вставні панелі із ейрдека — наскільки це добре, не скажу, бо не катався.

Борт Ігли складніший у виготовленні, тому що містить внутрішні перегородки — за рахунок цього він тримає форму, збільшує внутрішній простір і надає байдарці кращої ходкості. Окрім скріплення частин в одну деталь, також слід вклеїти два клапани — для надування та запобіжний. Клапани привозять із Італії. Борти байдарок надуваються до тиску 0,3-0,33 бари, дно айрдек до 0,5 бар, катамарани 0,22-0,25 бар.

Ну і цех, де відбувається збирання всіх деталей у готовий виріб, пришивання та приклеювання дек, гачків, ручок та іншої фурнітури. В порівнянні із іншими надувними байдарками, ZelGear чіпляє досить велику кількість різноманітних кріплень для сидінь та обв'язок.

На дно наклеюють захисні елементи, до бортів приклеюють деки із хвилерізами, закривають шви — коротше, доводять продукт до готового стану.

Всього на виготовлення однієї байдарки йде орієнтовно 60 годин. Ну ... по годинці щовечора і за два місяці в мене буде байдарка. Можна і з тканини ТПУ, але вони більш вимогливі до клею, хоча зварюються добре.

На підприємстві також є швейний цех — тут займаються фурнітурою, страхувальними жилетами, спинками сидінь та сумками.

При мені виготовляли сидіння. Конструкція їх така, що дозволяє швидке встановлення в каяк і зручне регулювання положення вперед чи назад.

Поруч із збиральним цехом склад, де зберігається трішки готової продукції. Виробник може змінювати конфігурацію за бажанням покупця. Зокрема, каяки серії Alpha-Z дозволяють встановлення різної кількості сидінь та колінних ременів. Також можуть додаватися різні обв'язки, кріплення, кишені, упори для ніг та інше.

Мені показали сидіння із ТПУ - дуже легеньке. Цікаво буде покататися на пробній байдарці із цього матеріалу — чи відчуватиметься різниця у вазі при веслуванні?

На замовлення особливо вимогливого клієнта ZelGear виготовив кишеню для пива. Це правильний виробник! І, здається, я знайомий з цим клієнтом.

Ну і на останок мені показали експериментальну байдарку, що поки не має назви. Модель роблять на замовлення американських партнерів по американських вимогах. В ній буде клімат-контроль, складаний дах, надувна кавоварка та інші елементи комфорту. Це жарт, а насправді каяк має декілька принципово нових деталей, які мене просили не розголошувати, бо вже був прецедент копіювання конструкції.

І на цьому в мене все, сучасних вам матеріалів, не перемикайтеся.